表面硬化技術「デュラテクト」

東北北上工場

日常使用による擦りキズや小キズから腕時計の表面(ケース・バンド・ベゼル・リュウズ・プッシュボタン・中留など)を守り、輝きや仕上げの美しさを保つための数々の表面硬化技術「デュラテクト」を開発・生産しています。

イオンプレーティング技術

真空装置の中で金属を蒸発させ、イオン化してチタニウムやステンレスの表面に蒸着させる技術です。硬い被膜で覆われ、キズがつきにくくなります。

ガス硬化技術

ガス硬化とは、直接被膜を施すのではなく、真空装置で酸素ガスや窒素ガスなどを封入し、 チタニウム母材の表面に20~30ミクロンの硬化槽を形成、表面改質を行なう技術です。

低温プラズマ技術

真空装置の中でガスをプラズマ化。部品表面に吸着させて被膜する技術です。

被膜素材はアモルファスカーボンと呼ばれ、撥水性、滑性が良く、硬くて上品な黒色外装部品として活用しています。

複合硬化技術

複合硬化技術では、ガス硬化技術を施したチタニウムにほかの技術を加えることで、 表面の硬さを確実なものとします。

擦りキズはもちろん、打ちキズにも強いチタニウムとなります。

チタニウム材ケース加工技術

東北相馬工場

プレス

形を作るだけでなく、しっかりと打ち込むことで金属組織の密度を高め、後工程の研磨面にも良い影響を及ぼします。

切削

プレス加工だけでは難しい寸法精度を出すのが切削。

チタニウム材の切削で長年培った技術が随所に活かされています。

研磨

チタニウム材の研磨技術は、特異な技術です。

安定した鏡面を作り込める職人は限られ、まさに匠の技といえます。

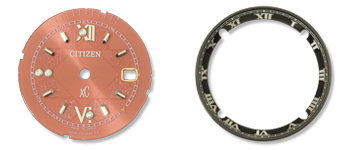

文字板技術

河口湖CFD工場

プラスチック、金属の生地、リング部品、植込み部品のブランク加工から、

厚み300~800ミクロンの完成文字板への印刷、塗装、さらに装飾部品の装着など、職人技を駆使して多彩なニーズに応えています。

文字板製造

蒸着文字板

誘電体膜による反射30%と色の組み合わせによる金属光沢など、さまざまなカラー表現を可能にしました。

見返しリング

見返しリングには光沢感のある金属や光沢文字を施し、高品位の技術を確立しています。

針仕上げ技術

東北北上工場

夕張工場

東北西和賀工場

針製造

自社加工の製造装置と設備で、帯状材料の高速プレス加工、ダイヤモンドフィニッシュ研磨加工などを行い、品質やデザインへの多彩な要望に対応しています。

ダイヤモンドカット針

ダイヤモンドカットや研磨技術を駆使して、立体感を創出。

わずか100~200ミクロンの厚みにも対応しています。

金型技術

ミクロンの精度が要求される腕時計部品の生産を支える精密金型は、設計から完成まで、社内一貫生産で完成させています。

また、その技術を活かし、部品供給装置や微細加工用工具などの開発・製作も行っています。

超精密金型「プレス金型」

埼玉田無工場

埼玉吉見工場

東北北上工場

河口湖富士工場

腕時計用金属部品の高速精密プレス加工を行います。

超精密金型「射出成形金型」

埼玉田無工場

飯田松尾工場

河口湖富士工場

腕時計用プラスチック部品の精密成型加工を行います。